Das Modul 3 „Datensicherheit“ begann nach den Sommerferien 2020, welches durch Herrn Elsner und Herrn Lorenscheit durchgeführt wurde. In diesem Modul beschäftigten sich die Auszubildenden zunächst mit möglichen Angriffsszenarien und -arten auf Maschinenparks und Industrieanlagen, da Cyberattacken auf diese oft große finanzielle Schäden verursachen. Hier wurde deutlich, dass neben veralteter Technik bzw. Software, der Mensch das größte Sicherheitsrisiko darstellt (Stichwort: „Social Engineering“). Anschließend wurden Möglichkeiten der Abwehr von Cyberattacken eruiert. Themen hierbei waren u.a. das Internet of Things (IoT) sowie einfache (monoalphabetische), aufwendige (polyalphabetische) und komplexe (asymmetrische) Verschlüsselungsverfahren. Dabei war es unerlässlich auch die mathematischen Grundlagen zur Verschlüsselung von Daten zu erörtern, wie sie z.B. beim RSA- oder Diffie-Hellman-Verfahren zum Einsatz kommen. Abschließend wurde noch die Sicherheit digitaler Signaturen und Zertifikate thematisiert.

Im Bereich Remote Services haben die Auszubildenden zunächst ein Microsoft Betriebssystem in einer virtuellen Umgebung installiert. Dann wurde der Aufbau von Remote Verbindungen per VPN besprochen. Hier wurde der Unterschied zwischen verschleierter Datenübertragung im Internet und der verschlüsselten (per Tunneling) Verbindung in ein entferntes Netzwerk gezeigt und selbst ausprobiert. Dabei wurde auch kurz auf die Verschlüsselung der Datenübertragung eingegangen. Am Ende wurde die Anwendung „Teamviewer“ eingerichtet und mit verschiedenen Endgeräten ausprobiert.

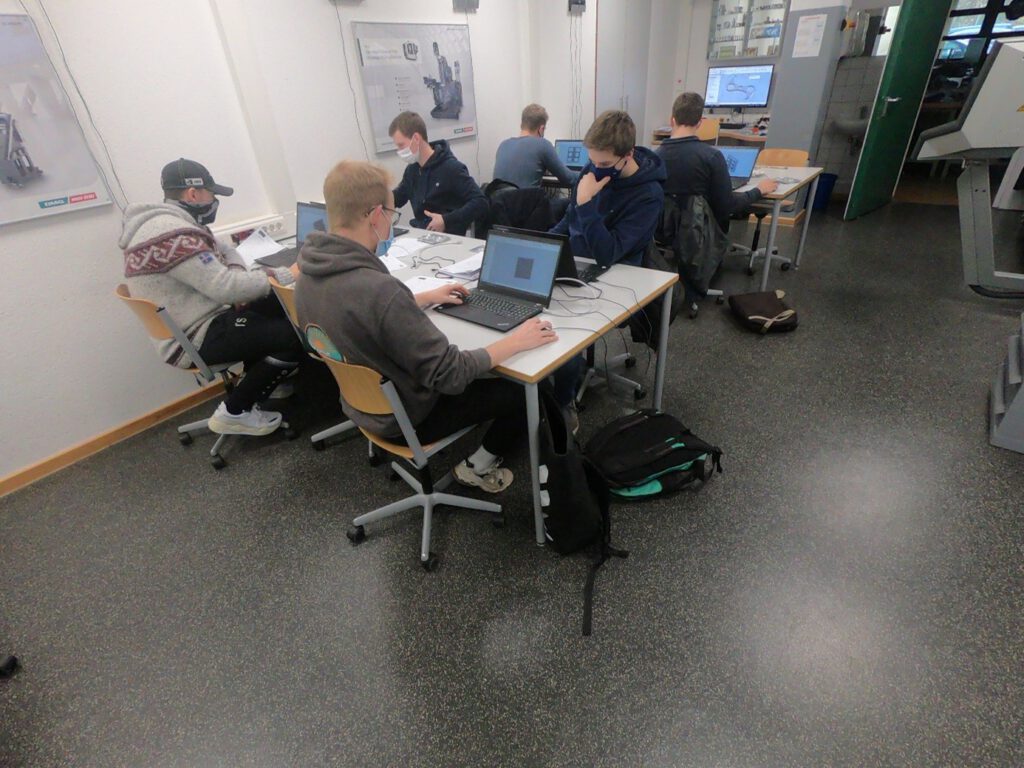

Mitte September begann das Modul4 CAx-Fertigung“ (computergestützter Planung, Entwicklung, Gestaltung, Fertigung und Qualitätssicherung) in der Zusatzqualifikation. Die Basis unserer Handlungen bestimmte die Lernsituation ´The Falkirk Wheel´.

Im Mai 2002 wurde das Falkirk Wheel, das größte und einzige rotierende Schiffshebewerk der Welt, durch die Queen in Falkirk (Schottland) eingeweiht.

Die gesamte Konstruktion des Falkirk Wheel hat einen Durchmesser von 35 m und das Modell soll in einem Maßstab von ca. 1: 330 nachgebildet werden.

Dankenswerterweise haben die Ingenieure des Falkirk Wheel uns alle nötigen Zeichnungen für die Konstruktion zur Verfügung gestellt. Herr Stodieck übernahm im Modul 4 den CAD Teil (CAD -> computer-aided design->rechnerunterstütztes Konstruieren). Es wurden zunächst alle benötigten Bauteile im CAD- Programm SOLIDWORKS konstruiert, um sie anschließend in einer gesamten Baugruppe zusammenzufügen. Das Ergebnis besteht aus allen 3D- Bauteilen mit den jeweiligen Zeichnungsableitungen und dem Modell Falkirk Wheel im Maßstab 1:330.

Im Anschluss übernahm Herr Ostholthoff im Modul 4 den CAM Teil (CAM -> computer-aided manufacturing -> rechnerunterstützte Fertigung). Eine besondere Aufmerksamkeit erhielt das Bauteil ´Schwenkarm´(Bild1). Mit Hilfe des bereits konstruierten 3D-Bauteils konnte der Schwenkarm im Programm SOLID CAM programmiert werden, um ihn im Anschluss auf der CNC Fräsmaschine DMU50 am HBBK Münster zu zerspanen. Jeder Schüler fertigte für sein Modell zwei Schwenkarme aus Aluminium. An dieser Stelle möchte ich mich bei der Firma Garant bedanken, die uns ihre neue Generation Werkzeuge ´GARANT Master Alu´ zur Verfügung gestellt hat. Sehenswert ist sicherlich der Zerspanungsprozess, der in dem Video ´Fräsbearbeitung Schwenkarm´ auf unserer Homepage zu finden ist.

Um die Prozesskette abzuschließen, mussten die gefrästen Schwenkarme noch kontrolliert werden. Diese Überprüfung geschah im letzten Teil des Moduls 4 in CAQ (computer-aided quality -> rechnerunterstützte Qualitätssicherung). Herr Stangenberg übernahm diesen Teil und führte die Schüler an der 3D-Koordinaten-messmaschine von Mitutoyo (Crysta-Plus M443) ein.

Mit Hilfe der Schwenkarmzeichnung wurde eine Prüfplanung durchgeführt. Die Schüler beschrieben die benötigten Form- und Lagetoleranzen für die Montage des Falkirk Wheel Modells und bemaßten die Zeichnung normgerecht.

Mit diesen Informationen wurde an der 3D-Koordinatenmessmaschine der Lernbetrieb gestartet, die Schwenkarme ausgerichtet und die Prüfungen durchgeführt.

Die abgespeicherten Prüfprotokolle bildeten danach die Grundlage für die Erstellung einer Qualitätsregelkarte mit Hilfe der Tabellenkalkulation Excel.

Des Weiteren wurden die Oberflächenbeschaffenheiten mit Hilfe eines Tastschnittgerätes kontrolliert.

Nach den Winterferien startet das Modul 5 die Additive Fertigung.

Fotos Ostholthoff

Text: Stefan Elsner, Marc Lorenscheit, Dirk Stangenberg, Lars Ostholthoff